工業(yè)生產(chǎn)上廣泛應(yīng)用著多種表面強(qiáng)化方法。但如何估算表面強(qiáng)化件的疲勞強(qiáng)度有限元分析,在理論上沒(méi)有很好解決。

表面強(qiáng)化處理會(huì)造成一系列的效應(yīng),都可能影響零件的疲勞強(qiáng)度。這些效應(yīng)主要有如下三類(lèi):(1)表面層組織結(jié)構(gòu)的變化;(2)表面形成殘余應(yīng)力場(chǎng);(3)表面粗糙度的變化;(4)我們認(rèn)為,對(duì)表面強(qiáng)化件疲勞強(qiáng)度的分析,必須綜合考慮各種效應(yīng)的影響(綜合效應(yīng)理論)。

對(duì)于表面無(wú)殘余應(yīng)力的零件,其疲勞失效判據(jù)可寫(xiě)成:a>aw。其中,aw為材料的疲勞極限。而且其疲勞往往源于表面,對(duì)于表面強(qiáng)化件,當(dāng)其受力時(shí),從表面至心部各處的局部應(yīng)力是不同的。零件各點(diǎn)的疲勞抗力(局部疲勞極限)也是不同的。

隨著強(qiáng)化工藝的不同,表面強(qiáng)化零件的疲勞源可能在表面,也可能在內(nèi)部。本文將著重討論疲勞源在內(nèi)部時(shí),表面強(qiáng)化零件的疲勞強(qiáng)度問(wèn)題。

選用20Cr,40Cr及30CrMo鋼,其化學(xué)成分如表所示,加工成10x15x50(跨距為40)mm的三點(diǎn)彎曲試樣,并經(jīng)熱處理及噴丸、碳氮共滲及滲氮三種表面強(qiáng)化處理。

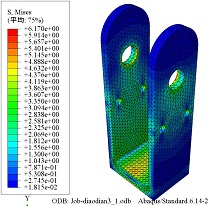

采用逐層電解拋光,用X射線兩點(diǎn)法測(cè)定了殘余壓應(yīng)力沿層深的分布。根據(jù)試驗(yàn)結(jié)果,確定殘余壓應(yīng)力場(chǎng)C(RsF)深度20。對(duì)所有試樣測(cè)定顯微硬度沿層深的分布,確定硬度達(dá)到心部硬度的強(qiáng)化層或滲層(全滲層)厚度瓦。進(jìn)行三點(diǎn)彎曲疲勞試驗(yàn),其應(yīng)力比R=0.005用升降法確定了5x106周的疲勞極限(用應(yīng)力最大值表示)稱(chēng)為表象疲勞極限。

噴丸、淺層碳氮共滲及氮化處理試樣的殘余應(yīng)力場(chǎng)有相似的特點(diǎn):隨深度增加,cRS增加,到達(dá)最大值后逐漸減小。深層碳氮共滲試樣的殘余應(yīng)力場(chǎng)比較復(fù)雜。

得到如下規(guī)律:

(1)表面強(qiáng)化能提高表象疲勞極限。

(2)未經(jīng)表面強(qiáng)化的試件,疲勞裂紋都萌生于表面,而表面強(qiáng)化件疲勞裂紋萌生的位置可能有三種情況:疲勞裂紋萌生于試件內(nèi)部,在殘余壓應(yīng)力層下面的殘余拉應(yīng)力區(qū)域。本文研究的大部分試件都是如此0<25<z。,裂紋萌生于強(qiáng)化層內(nèi)部的殘余壓應(yīng)力區(qū)域內(nèi),如滲層較厚的碳氮共滲試件及氮化試樣。Zs=0,即裂紋萌生于表面,如No.5,No.8,No.10等噴丸試樣。這可能是噴丸過(guò)度造成表面粗糙度增加或表面惡化(出現(xiàn)微裂紋)所致。若將其中一些試樣的表面電解拋光,其疲勞裂紋萌生位置又推到內(nèi)部殘余拉應(yīng)力區(qū)中(No.6,No.9,No.11)。

(3)表面強(qiáng)化效果與裂紋萌生位置有關(guān),當(dāng)Zs>Zo時(shí),強(qiáng)化效果最好。比較No.5與No.6,No.10與No.11,No.8與No.9,No.16與No.17的wa,可明顯看出,當(dāng)Zs>z時(shí),wa值較高。

(4)碳氮共滲的強(qiáng)化效果優(yōu)于噴丸。但深層碳氮共滲(No.17)與淺層No.16相比,由F其裂紋萌生于強(qiáng)化層內(nèi)(0<Zs<Zo),雖然滲層較厚,其強(qiáng)化效果反而較差。氮化(No.24)雖然在表層造成硬度很高的滲層,但由于其裂紋萌生于強(qiáng)化層內(nèi),其強(qiáng)化效果反不如噴丸(No.23)。

對(duì)于內(nèi)部起裂試樣,疲勞源處的殘余應(yīng)力不大,它的作用可看作是與載荷應(yīng)力的簡(jiǎn)單疊加。表面殘余應(yīng)力場(chǎng)中殘余壓應(yīng)力部分可以通過(guò)實(shí)測(cè)得到,因此當(dāng)疲勞源位于殘余壓應(yīng)力區(qū)內(nèi)時(shí),s可直接確定。但多數(shù)疲勞源都位于殘余拉應(yīng)力區(qū)內(nèi),此時(shí)須通過(guò)計(jì)算后得到。三種試樣的疲勞行為鋼噴丸試樣同一熱處理狀態(tài)的試樣,只要疲勞源位于內(nèi)部,其wal基本相同。

研究表明,疲勞源位于形變層以下,那里除了形成殘余(彈性)拉應(yīng)力之外,不產(chǎn)生任何組織結(jié)構(gòu)變化.因此,疲勞源位于內(nèi)部時(shí)的可以認(rèn)為是材料的特征參量,并建議將其稱(chēng)為內(nèi)部疲勞極限,其值可取各的平均值。相對(duì)于wa,未噴丸件(表面電解拋光,殘余應(yīng)力小于40MPa,其疲勞都源于表面)的兩種狀態(tài)試樣的比值很接近。

專(zhuān)業(yè)從事有限元分析公司│有限元分析│CAE分析│FEA分析│技術(shù)服務(wù)與解決方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.bj-home.net,轉(zhuǎn)載請(qǐng)注明出處和相關(guān)鏈接!

手機(jī)直線:

手機(jī)直線: 咨詢(xún)熱線:0571-56211150

咨詢(xún)熱線:0571-56211150